Planowanie zapotrzebowania materiałowego - synchronizowany system MRP

Synchronized Requirements Planner

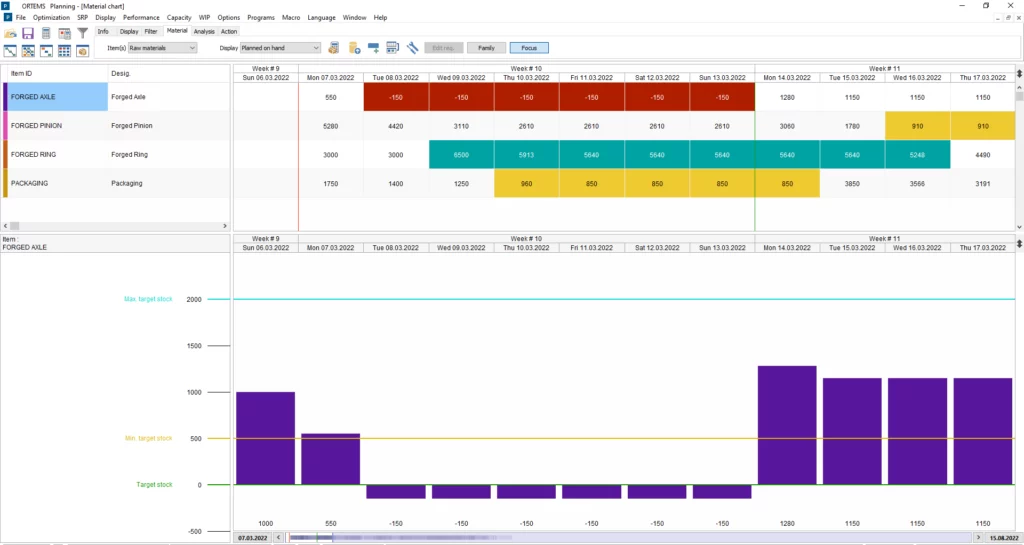

Synchronizowany system MRP generuje zlecenia dla wszystkich poziomów BOM. Jednocześnie uwzględnia dostępność maszyn, operacji i materiałów w warunkach ograniczonej wydajności. Pełni rolę wspomagającą wobec harmonogramowania produkcji (Production Scheduler) i planowania produkcji (Manufacturing Planner). To komfortowe narzędzie, dzięki któremu opracujesz wiele szczegółowych harmonogramów produkcji w ramach jednego systemu APS (Advanced Planning and Scheduling).

Kontroluj zapasy i przepływ materiałów dzięki zsynchronizowanemu systemowi MRP - moduł Synchronized Requirements Planner (SRP)

System klasy MRP – Synchronizacja zleceń – Synchronized Requirements Planner (SRP) to moduł uzupełniający główne moduły planistyczne przeznaczony do zarządzania wielopoziomową strukturą BOM (z ang. Bill of Materials). Dzięki niemu łatwo i szybko zoptymalizujesz zapasy i zarządzisz stanami magazynowymi dla półproduktów. Z SRP wdrożysz w swoim zakładzie strategię zarządzania JiT (Just In Time).

Zautomatyzuj zlecenia półproduktów

Dzięki SRP automatycznie wygenerujesz zlecenia na półwyroby, a system samodzielnie stworzy między nimi powiązania. W przypadku jednego opóźnionego zlecenia wszystkie te powiązane operacje i całe plany produkcyjne zostaną skorygowane.

A wszystko zobaczysz na czytelnym, graficznym interfejsie, z którego skorzysta planista oraz każda inna osoba uprawniona w firmie.

Synchronized Requirements Planner (SRP) - Zaawansowane planowanie i harmonogramowanie

System planowania potrzeb materiałowych MRP – Synchronized Requirements Planner tworzy połączenia pomiędzy półproduktami oraz gotowymi produktami, uwzględniając przy tym dostępność maszyn, operacji i materiałów w warunkach ograniczonej wydajności.

SRP jest dopełnieniem funkcjonalnym dla DELMIA Ortems Production Scheduler i DELMIA Ortems Manufacturing Planner. Uzupełnia zarówno harmonogramowanie zleceń, jak i planowanie produkcji w długim terminie.

Z Delmia Ortems Synchronized Requirements Planner (SRP)

- Zoptymalizujesz zapasy i stany magazynowe dla półproduktów,

- Zsynchronizujesz zlecenia produkcyjne z aktualnym i przewidywalnym poziomem zapasów,

- Poprawisz obsługę klienta i czasy realizacji zamówień,

- Łatwo skonfigurujesz powiadomienia dotyczące nadprodukcji,

- Jednocześnie dostarczysz półprodukty z jednego zlecenia dla kilku wyrobów gotowych (Material Overlap Links),

- Wygenerujesz Plan potrzeb materiałowych.

Pytania i odpowiedzi

MRP (z ang. Material Requirements Planning) to Planowanie zapotrzebowania materiałowego, czyli wszystkie firmowe procesy i systemy do obliczania, ile materiałów i komponentów jest potrzebnych do wyprodukowania produktu. Na system MRP składa się inwentaryzacja materiałów i komponentów w fabryce, określenie dodatkowych potrzeb materiałowych a także zaplanowanie produkcji lub zakupu produktów i półproduktów.

Zadaniem systemu MRP jest zwiększenie wydajności i elastyczności operacji na produkcji. Planowanie zapotrzebowania materiałowego realizuje się poprzez specjalistyczne oprogramowanie do zarządzania zasobami produkcyjnymi, takimi jak system APS Delmia Ortems, który wraz z synchronizowanym MRP dodatkowo uwzględnia pozostałe ograniczenia produkcyjne.

BOM (Bill Of Materials, zestawienie materiałowe) – wykaz surowców, podzespołów, części i ilości każdego z nich, potrzebnych do wytworzenia końcowego produktu.

Safety Stock (zapas bezpieczeństwa) – dodatkowa ilość towaru utrzymywana w celu zmniejszenia ryzyka braku towaru w magazynie. Działa jako zapas buforowy w przypadku, gdy sprzedaż jest większa niż planowana i/lub dostawca nie jest w stanie dostarczyć dodatkowych jednostek w oczekiwanym czasie.

S&OP (Sales & Operations Planning, planowanie sprzedaży i produkcji) – proces polegający na określeniu strategii realizacji celów przedsiębiorstwa, pozwalający na znalezienie rozwiązania kompromisowego pomiędzy żądaniami sprzedawców, specjalistów od marketingu, finansów, działalności operacyjnej i logistyki. Zastosowanie S&OP pozwala zredukować poziom nadmiernych zapasów oraz usprawnić działanie firmy, a w konsekwencji uzyskać zmniejszenie kosztów.

Supply Planning (planowanie dostaw) – cały proces planowania, który obejmuje operacje dystrybucji, produkcji i zaopatrzenia zgodnie z prognozami popytu, z uwzględnieniem ograniczeń wydajności i dostępności materiałów. Celem procesu jest zaplanowanie podaży, która jak najlepiej zaspokoi popyt na oferowany produkt/usługę.

SRP (DELMIA Ortems Synchronized Requirements Planner) – rozwiązanie pozwalające na tworzenie wielopoziomowych zestawień materiałów (BOM) i wspólnych zleceń produkcyjnych na półwyroby dla wielu wyrobów gotowych. Umożliwia planowanie produkcji i szczegółowe przygotowywanie harmonogramów produkcji w ramach jednego systemu planowania (APS). Generuje zlecenia dla wszystkich poziomów BOMów przy jednoczesnym uwzględnieniu dostępności maszyn, urządzeń, operacji i materiałów w warunkach ograniczonej wydajności.

SUR (służby utrzymania ruchu) – dział w firmie produkcyjnej stworzony dla zapewnienia dostępności infrastruktury technicznej zakładu, czyli maszyny, urządzenia, instalacji, który ma na celu zagwarantowanie prawidłowej eksploatacji infrastruktury. SUR odpowiada także często za konserwacje, remonty i przeglądy maszyn, prowadzenie rejestru wyposażenia zakładu, zapewnienie bezpieczeństwa ludzi i środowiska pracy.

Traceability (zdolność wyśledzenia, identyfikowalność) – monitorowanie produktu oraz jego pochodzenia na wszystkich etapach łańcucha dostaw.

Working Stock (zapas roboczy) – ilość materiałów i elementów stanowiących potrzebny w danym okresie zapas w celu zapewnienia optymalnego przebiegu produkcji.

Sprawdź także czym są i jak działają moduł do harmonogramowania produkcji i planowania produkcji

oraz czym jest system APS DELMIA Ortems.

Planowanie produkcji

- Manufacturing Planner

Oferuje analizę obciążeń

i identyfikację wąskich gardeł produkcyjnych w celu oceny możliwości produkcyjnych dla planowania średnio- i długo-terminowego.

Harmonogram produkcji

- Production Scheduler

Uwzględnia ograniczenia związane z maszynami, operatorami i narzędziami w celu optymalizacji planu produkcyjnego, sekwencji operacji produkcyjnych i zapasów surowców. Zwiększa produktywność i skraca czas przezbrojeń.

Z narzędzia do harmonogramowania produkcji APS Production Scheduler korzysta już tysiące firm z wielu branż produkcyjnych. Jeśli chcesz dowiedzieć się więcej na temat tego narzędzia oraz korzyści, jakie może przynieść Twojej firmie – porozmawiajmy.

Ewa Prokulewicz

Business Development Manager

- eprokulewicz@andea.com

- +48 536 590 357

Synchronized Requirements Planner to system klasy mrp, lub mrp systemy. Jeżeli chcesz dowiedzieć się co to system mrp / system mrp ii przeczytaj sekcję pytania / odpowiedzi,