Na tej stronie możesz zobaczyć 9 Webinar Akademii APS o monitorowaniu wskaźników kpi, dowiesz się jak zostały zoptymalizowane na przykładzie case study Mitsubishi Chemical Performance Polymers, wreszcie przeczytasz ekspercki artykuł Wskaźniki efektywności produkcji – KPI produkcja – Jak system APS Delmia Ortems ułatwia ich analizę?

Chciałbyś wiedzieć więcej? Zapraszamy do kontaktu.

9 Webinar Akademii APS

Rzeczywistość produkcyjna jest bardzo dynamiczna. Często wymaga ona szybkiego działania np. w obliczu awarii gniazda, ale również podejmowania kluczowych decyzji strategicznych takich jak planowanie przeglądów, zaopatrzenia, zakupu nowej maszyny. Zaawansowane narzędzia planistyczne pozwalają automatycznie planować produkcję oraz monitorować efektywność jej realizacji.

20 września odbył się dziewiąty webinar z cyklu Akademia APS. Nasi eksperci Igor Pakieła, Małgorzata Bazan i Grzegorz Nowak, skupili sięw nim na możliwościach systemu APS, jakie daje śledzenie i analizowanie kluczowych wskaźników efektywności w produkcji (ang. KPI, Key Performance Indicators) na planie produkcji.

Pomaga ono także monitorować jakość przygotowanego harmonogramu pod kątem wybranych wartości biznesowych. A także szybko oceniać i właściwie reagować na bieżącą sytuację oraz podejmować decyzje strategiczne.

W drugiej części najnowszego webinaru przedstawiliśmy case study i korzyści osiągnięte z wdrożenia systemu DELMIA Ortems we francuskiej fabryce Mitsubishi Chemical Performance Polymer (MCCP). Firma miała trudności z zarządzaniem produkcją z powodu prowadzenia dwóch równoległych działań biznesowych, które były planowane ręcznie na ściennych tablicach.

Z DELMIA Ortems firma znacząco skróciła czas przygotowywania planu produkcji oraz poprawiła widoczność i współpracę pomiędzy głównymi działami produkcyjnymi zakładu.

Obecnie dzięki zautomatyzowanemu planowaniu z DELMIA Ortems, MCCP jest w stanie bardzo szybko reagować na zakłócenia procesu produkcji, dotrzymując zobowiązań wobec swoich klientów.

Zapraszamy!

* Webinar już się odbył. Nagranie możesz zobaczyć po uzupełnieniu formularza.

Na webinarze poruszyliśmy tematy takie jak:

0:00 – 2:20 Wstęp.

2:21 – 5:52 Andea – kim jesteśmy? Prezentacja firmy.

5:52 – 10:17 Struktura systemu APS DELMIA Ortems, Ortems MP, Ortems SRP, Ortems PS.

10:18 – 13:18 Kluczowe wskaźnik efektywności produkcji KPI.

13:18 – 17:16 Monitorowanie wskaźników produkcji KPI – Obciążenia maszyn.

17:16 – 19:33 Monitorowanie wskaźników produkcji KPI – Sposoby użycia.

19:50 – 30:26 Monitorowanie wskaźników produkcji KPI – film demo.

30:26 – 40:43 Case study – firma Mitsubishi Chemical Performance Polymer (MCCP).

40:44 – 49:54 Sesja Q&A.

49:55 – 50:44 Zakończenie. Bądźmy w kontakcie!

Case Study – Mitsubishi Chemical Performance Polymers (MCPP)

Jak Manufacturing Planner pomaga przy nieoczekiwanej awarii na linii produkcyjnej? Niezapowiedzianym L4 operatora tokarki? Zleceniu od kluczowego klienta na początek przyszłego tygodnia?

Mitsubishi Chemical Performance Polymers (MCPP) jest jednym z wiodących na rynku producentów elastomerów termoplastycznych (TPE) i polichlorku winylu (PVC). Grupa posiada 34 lokalizacje w 17 krajach na świecie, m.in. USA, Brazylii, w Polsce i Francji.

Chociaż fabryka produkuje tylko tysięcy gotowych produktów rocznie. Mimo to przy takiej liczbie pośredników oraz na etapie produkcji niezbędna jest pełna koordynacja i perfekcja.

Celem szwajcarskiego producenta było zoptymalizowanie sposobu, w jaki zarządza on przepływem produkcji komponentów. Od jednostkowych zamówień, po serię zegarków liczone w tysiącach.

Firma chciała przejść z systemu produkcji jednostkowej do produkowania seryjnego ale nie rezygnując z jakości oraz rzemiosła produkcji ręcznej.

Zanim MCPP zdecydowało się sięgnąć po pomoc systemu klasy APS, francuski oddział firmy zarządzał produkcją przy pomocy… kolorowych karteczek przyklejanych do tablicy.

“Często odlatywały lub spadały, co czasami nie pozwalało planować zadań” – powiedział Frédéric Gaborieau, odpowiedzialny za planowanie produkcji TPE we Francji.

Planowanie produkcji w taki sposób zajmowało planistom dużo czasu; musieli dwa razy dziennie przenosić dane z tablic do systemu SAP. Nie mogli też zarządzać operacjami proaktywnie, bo system karteczkowy nie pozwalał im tworzyć symulacji, wizualizacji, analiz “what if”. Trudno było im wprowadzać zmiany w harmonogramie spowodowane np. nieoczekiwanymi zamówieniami w ostatniej chwili.

Dodatkowo, tylko dwóch ekspertów we francuskiej fabryce znało i pracowało na tablicach. Gdy planistów brakowało, produkcja zwalniała i pojawiały się opóźnienia dla klientów.

Ostatnim wyzwaniem była wymiana danych produkcyjnych pomiędzy fabrykami. O ile wewnętrzne systemy zakładów radziły sobie lepiej lub gorzej z planowaniem, o tyle współpraca z fabrykami z innych lokalizacji była niemożliwa.

Każdy zakład miał swój sposób liczenia, trudny do pogodzenia z systemem innej fabryki.

Podsumowując:

A zatem, czy produkcję można planować na kartkach? Odpowiedź brzmi: “tak, ale po co się męczyć?” 🙂

MCPP France potrzebowała narzędzia do harmonogramowania i planowania, które połączy pracę dwóch linii produkcyjnych w wielu lokalizacjach na Świecie i które będzie współpracować z SAP.

Planiści chcieli móc planować produkcję na przynajmniej 2 tygodnie do przodu, reagować na sezonowe zamówienia i nieprzewidziane wydarzenia na linii i realizować produkcję na czas.

Aby zrealizować te zadania, MCPP wybrało DELMIA Ortems Supply Chain Planning and Optimization firmy Dassault Système.

Przed wdrożeniem DELMIA Ortems: MCPP korzystało z tablic i kolorowych karteczek do planowania produkcji. Tylko dwóch pracowników znało i rozumiało ten system.

Po wdrożeniu DELMIA Ortems: jedno, uniwersalne źródło wiedzy, dostępne dla wszystkich fabryk.

Po wdrożeniu Delmia Ortems procesy planistyczne zaczęły być modelowane i analizowane w uniwersalnym, jednolitym systemie. Dzięki temu MCPP ma zapewnioną ciągłość działania, nawet w przypadku nieoczekiwanych sytuacji i niedostępności ekspertów.

Wcześniej pianiści dostarczali weekendowy harmonogram produkcji na koniec tygodnia. Kiedy w sobotę pojawiał się problem z dostawą jakiegoś materiału lub zepsutą maszyną, firma musiała zaplanować produkcję od nowa.

Teraz wszystkie procesy dzieją się w systemie i kierownictwo nie musi awaryjnie dzwonić w weekend do planistów, aby zmienili harmonogram. Inny, uprawniony manager może łatwo wkroczyć do systemu i zoptymalizować plan.

Ponad to, dzięki zautomatyzowaniu planowania, wiele zespołów zaczęło pracować szybciej; od działu planowania i zakupów, przez zaopatrzenie, produkcję, logistykę i IT, aż po dział sprzedaży.

Firma przewiduje, że planiści spędzają 2-3 godziny dziennie mniej na planowaniu, a sprzedawcy spędzają 2x mniej czasu na telefonach z dostawcami.

Dzięki DELMIA Ortems kierownik produkcji może teraz przewidywać swoje obłożenie oraz potrzeby materiałowe i kadrowe na kilka tygodni do przodu. Ponieważ interfejs systemu wizualizuję harmonogram i dobrze współpracuje z SAP, planiści czują, że mają pełną kontrolę nad planowaniem. Mogą efektywniej grupować zamówienia i podejmować lepsze decyzje planistyczne i strategiczne.

“Proces wdrożenia systemu udał się do tego stopnia, że zaledwie dwa dni po premierze zdecydowaliśmy się usunąć panel ścienny, mimo że początkowo planowaliśmy zachować go jako rozwiązanie zapasowe przez jeden miesiąc”

Frédéric Gaborieau, główny planista rynku TPE we Francji.

Kluczowe wskaźniki efektywności KPI (Key Performance Indicators) są chlebem powszednim Zarządu i kadry managerskiej. Wspierają osiąganie celów operacyjnych i strategicznych firmy. Pozwalają obiektywnie ocenić efektywność zakładu na wielu różnych poziomach.

Planiści także korzystają ze wskaźników efektywności KPI do zarządzania planem produkcyjnym. Ponieważ korzystając z nich, mogą łatwo znajdować wąskie gardła na produkcji (np. przeciążenie maszyny). Podejmować jak najlepsze decyzje planistyczne i strategiczne. Dotyczy to na przykład, planowania przeglądów, zaopatrzenia, czy zakupu nowych narzędzi pracy.

W tym artykule zaprezentujemy przykładowe sposoby zarządzania produkcyjnymi wskaźnikami efektywności KPI przy użyciu prostego i czytelnego interfejsu systemu DELMIA Ortems.

Największą zaletą systemów klasy APS jest łatwość zarządzania danymi. Spójrzmy, w jaki sposób planiści mogą układać, zmieniać i analizować plany produkcyjne przy pomocy kilku kliknięć myszy.

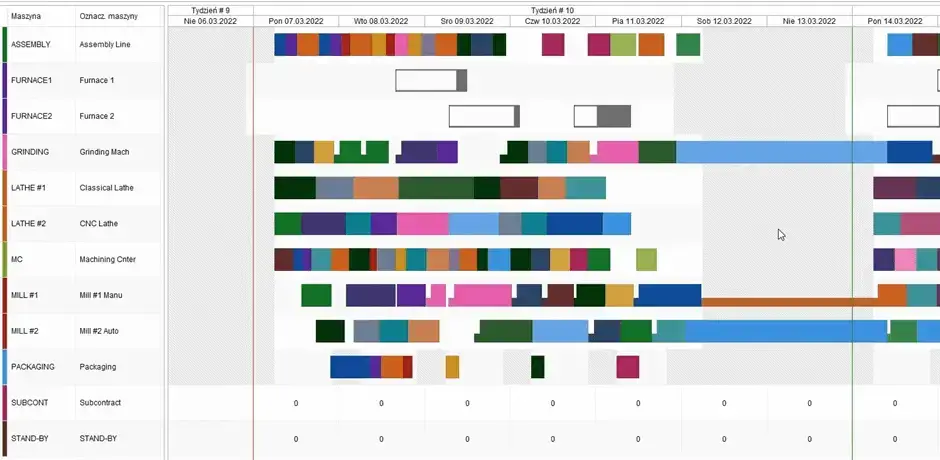

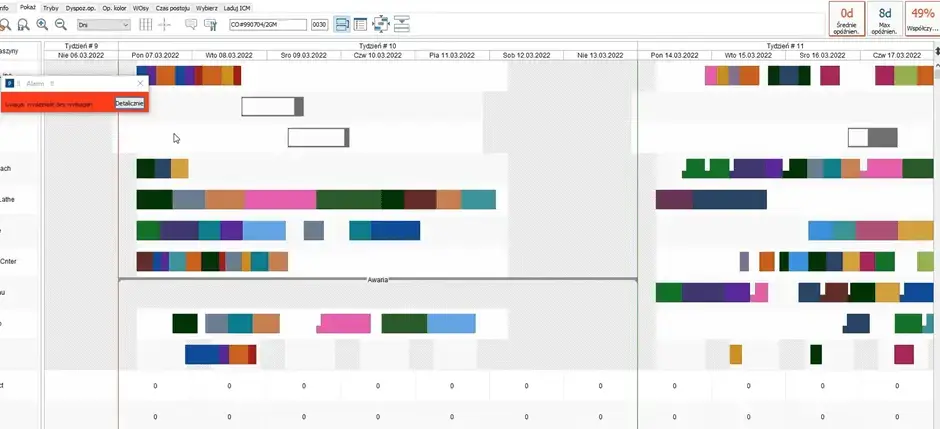

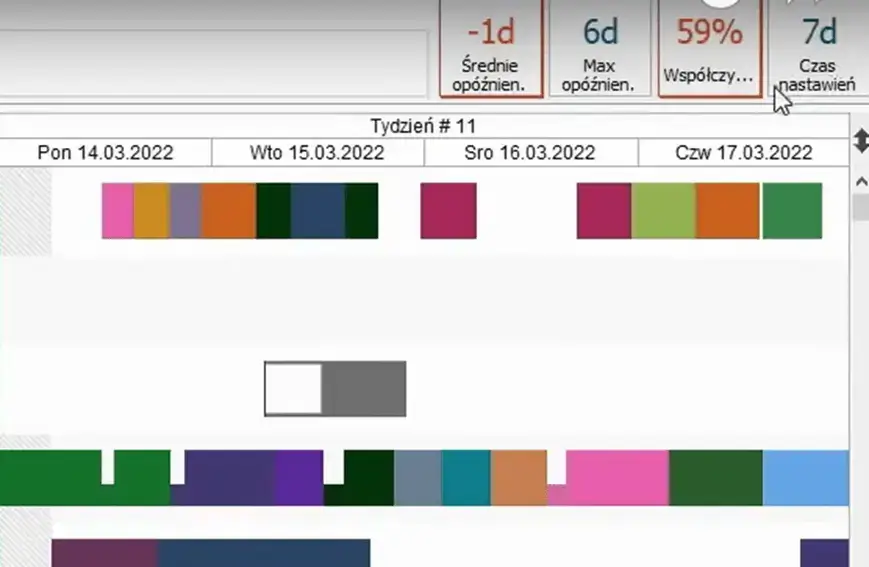

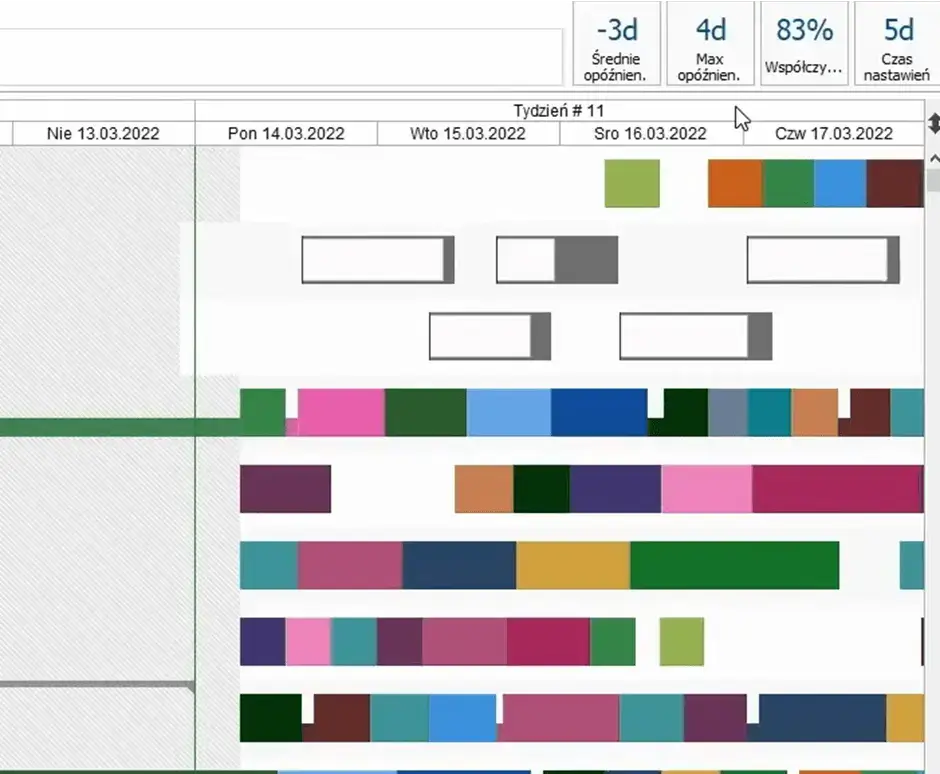

Powyższy ekran przedstawia główną aplikację systemu planowanie z wykresem Gantta, w którym konkretne zlecenia produkcyjne na danych maszynach zaplanowane są w ujęciu tygodniowym.

Oczywiście, parametry te można dowolnie zmieniać, np. zamiast pojedynczych maszyn ustawić grupę maszyn. Całe fabryki, a zamiast ujęcia tygodniowego – godzinowy lub miesięczny.

Na tym podstawowym widoku planista może interaktywnie zmieniać plan i przenosić operację pomiędzy zasobami. Wystarczy kliknąć prawym przyciskiem maszyny na dowolną operację, z menu kontekstowego wybrać przenieś operację. System podświetli wtedy maszyny zdolne do przyjęcia wybranego zlecenia.

Następnie, przytrzymując lewym przyciskiem myszy dany kafelek (reprezentujący – w tym przypadku – operację z danego stanowiska), wystarczy przenieść go w inne, puste miejsce i tym samym zmodyfikować plan.

Sprawdźmy, jak wykorzystać tę funkcję systemu przy planowaniu produkcji i analizie KPI produkcyjnych.

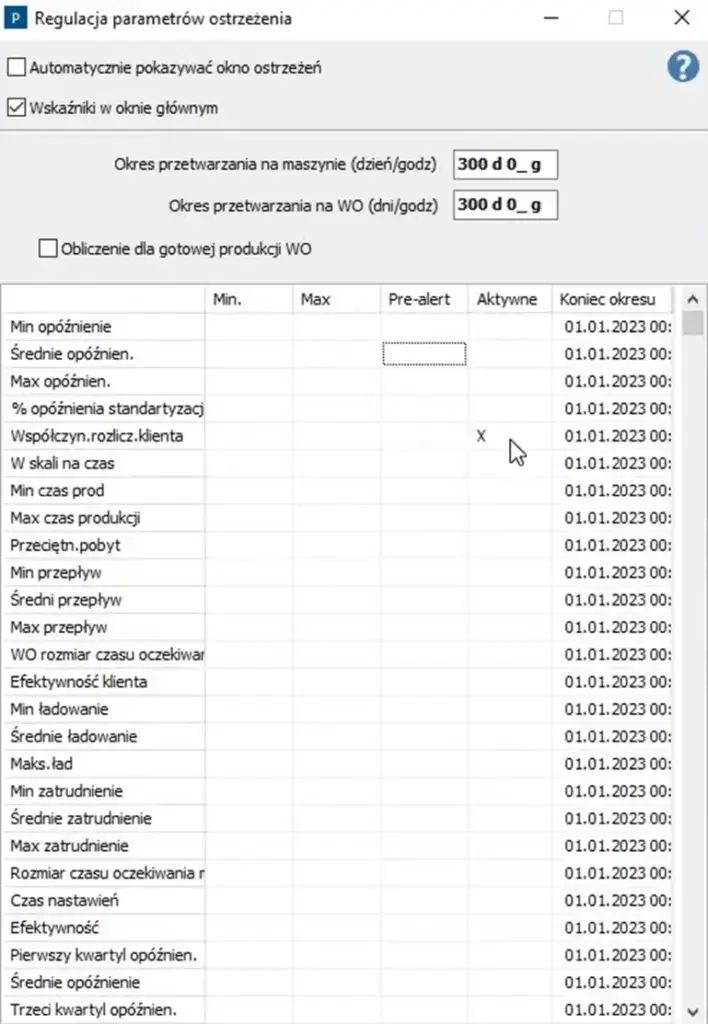

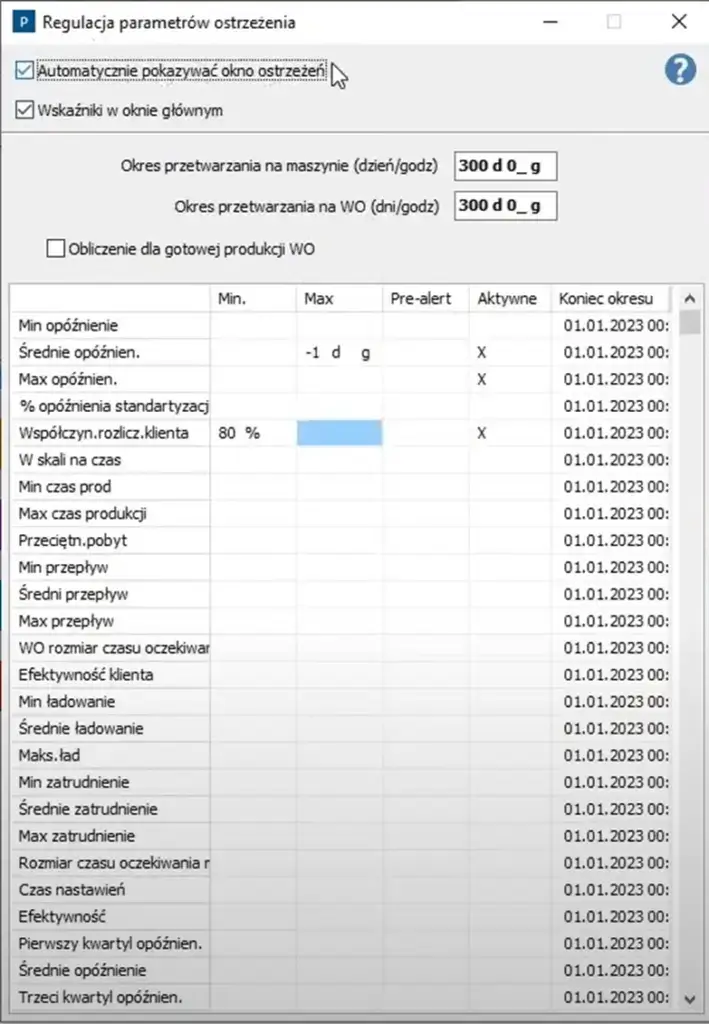

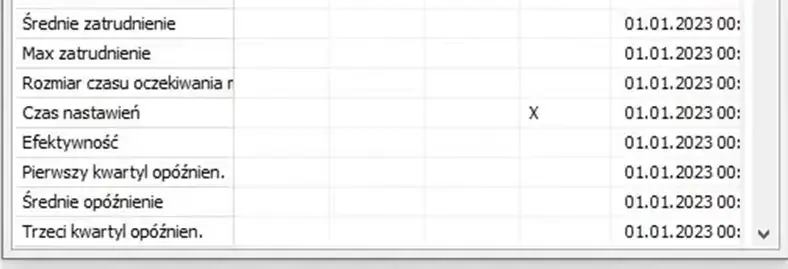

Aby sprawdzić jakość przygotowanego planu produkcyjnego i przeanalizować jego efektywność, wejdźmy w zakładkę efektywność. Następnie w widoku monitoringu wybierzmy konfiguruj.

Znajdziemy tu 38 standardowych KPI takich jak średnie obciążenie maszyn, średnie opóźnienie czy współczynnik jakości obsługi service rate.

Aby uwzględnić dane KPI w aktualnym planie, przy wybranym wskaźniku zaznaczamy pole “Aktywny”.

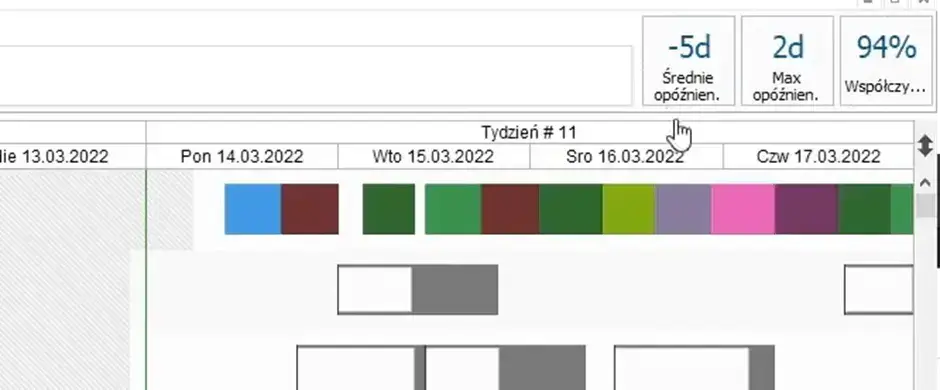

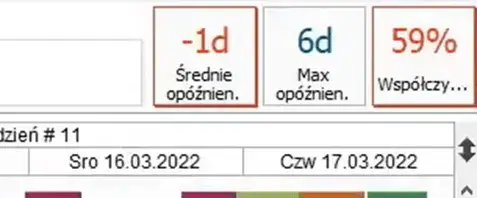

Wybierzmy trzy podstawowe, planistyczne wskaźniki efektywności KPI. Wskaźnik service rate (stopień realizacji planu w terminie), maksymalne opóźnienie pojedynczych zleceń i średnie opóźnienie wszystkich zleceń na planie. Po zatwierdzeniu, system automatycznie przeliczy wskaźniki dla aktualnego planu i w prawym, górnym rogu ekranu pokaże wybrane współczynniki.

Widzimy, że maksymalne opóźnienie na tym planie wynosi 2 dni. Średnie opóźnienie to 5 dni przed planowanym czasem realizacji. Ogólny współczynnik efektywności realizacji zleceń to 94%.

Jeśli planista przeniesie jakieś zlecenie na inną maszynę lub na inny termin, system automatycznie przeliczy wszystkie aktywne KPI.

Dla powyższych wskaźników można ustawić też progi, powyżej lub poniżej których system będzie alarmował o przekroczeniu. Aby ustawić wartości progowe, wchodzimy do menu monitorowania wskaźników i obok aktywnych wskaźników efektywności KPI, wpisujemy minimalne i maksymalne progi w polach Min. i Max.

Załóżmy, że chcemy żeby system poinformował nas, gdy wskaźnik service rate spadnie poniżej 80%, a średni próg opóźnienia przekroczy 1 dzień. W takiej sytuacji kafelki na wykresie Gantta zmienią swój kolor na czerwony.

Dodatkowo, zaznaczmy opcję Automatycznego pokazywania okna ostrzeżeń, aby, poza zmianą koloru zlecenia, system dodatkowo wyświetlił osobne okno z ostrzeżeniem.

Po zatwierdzeniu danych progów, system automatycznie przeniesie je na harmonogram zleceń. Na poniższym zdjęciu widzimy, że wszystkie zlecenia mieszczą się w przyjętych normach. Żaden kafelek nie świeci się na czerwono i nie dostaliśmy powiadomienia o przekroczeniu.

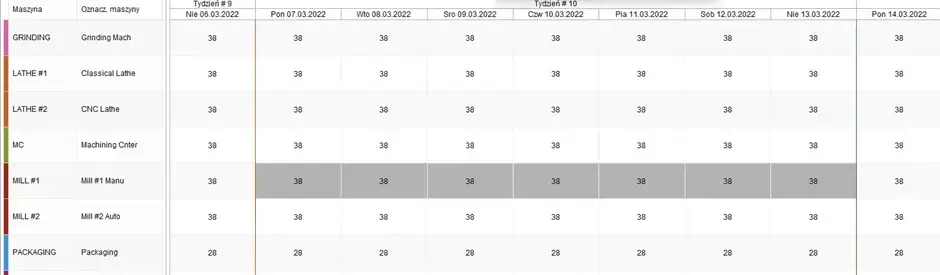

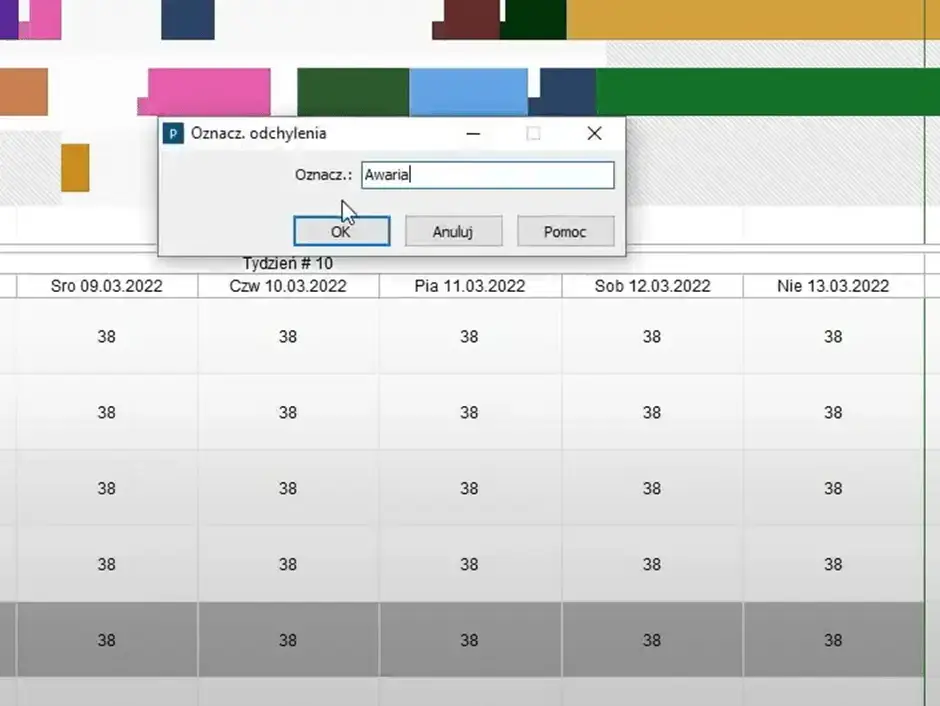

Tym razem spróbujmy przewidzieć przyszłość produkcyjną i sprawdźmy, jak awaria maszyny wpłynie na kluczowe wskaźniki efektywności KPI. Aby to zrobić, wejdźmy w kalendarz dostępności maszyn. Po lewej stronie znajdują się maszyny, a liczby w prostokątach oznaczają tryb pracy maszyn w danym dniu; w tym przypadku 38 oznacza 8 godzinna pracę maszyny, w systemie 3 zmian.

Co się stanie, jeśli wyłączymy frezarkę na cały dzień?

Natychmiast zauważymy, jak zasymulowane wydarzenie wpłynęło na wskaźniki produkcyjne. System powiadomił nas o tym dodatkowym alertem.

Skoro przewidzieliśmy już wpływ awarii na plan produkcyjny, przejdźmy do kluczowej funkcjonalności systemu DELMIA Ortems, czyli do optymalizowania planu produkcyjnego. Możemy zrobić to manualnie lub automatycznie.

Pierwszy, podstawowy sposób, to manualne przenoszenie zleceń. Wystarczy kliknąć Prawym Przyciskiem Myszy na daną operację, z menu kontekstowego wybrać przenieś operację i przeciągnąć ją z jednego tygodnia na drugi.

Widzimy, jak z każdym kolejnym przeniesieniem zlecenia na dostępny termin wskaźniki zmieniają się. Wzrasta wskaźnik service rate, a średnie opóźnienie maleje. Planista dokładnie widzi, jak podejmowane decyzje wpływają na efektywność produkcji.

Oczywiście, w każdej chwili możemy dodawać i usuwać wskaźniki, oraz zmieniać ich maksymalne i minimalne parametry.

Drugi sposób zarządzania harmonogramem zleceń jest w pełni automatyczny. DELMIA Ortems samodzielnie zbuduje najbardziej optymalny plan produkcyjny, uwzględniając przy tym ograniczenia produkcyjne, terminy dla klientów czy nieprzewidziane wydarzenia na linii, np. awarię maszyny.

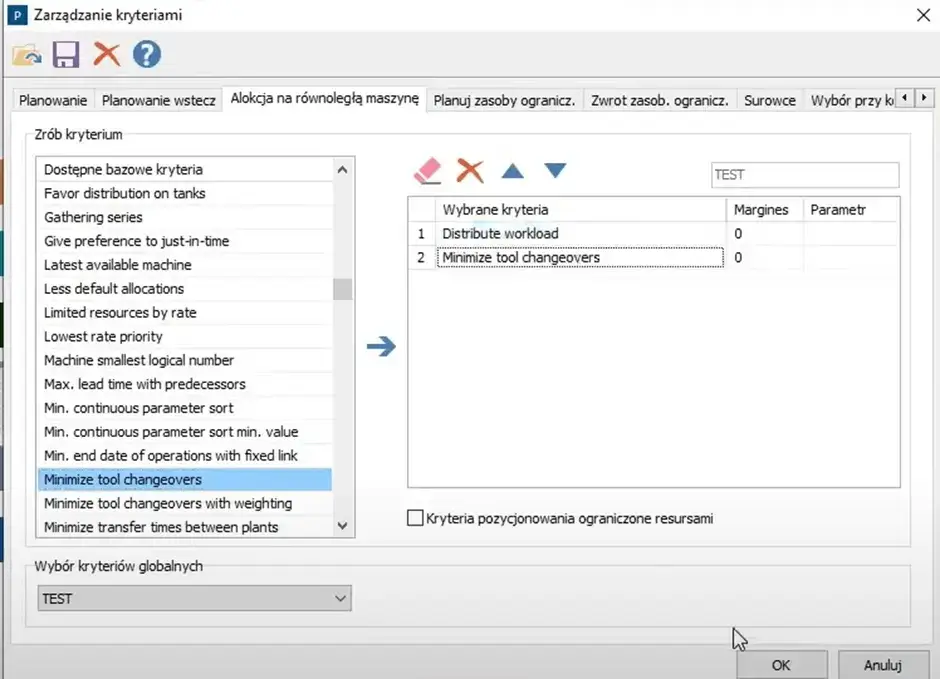

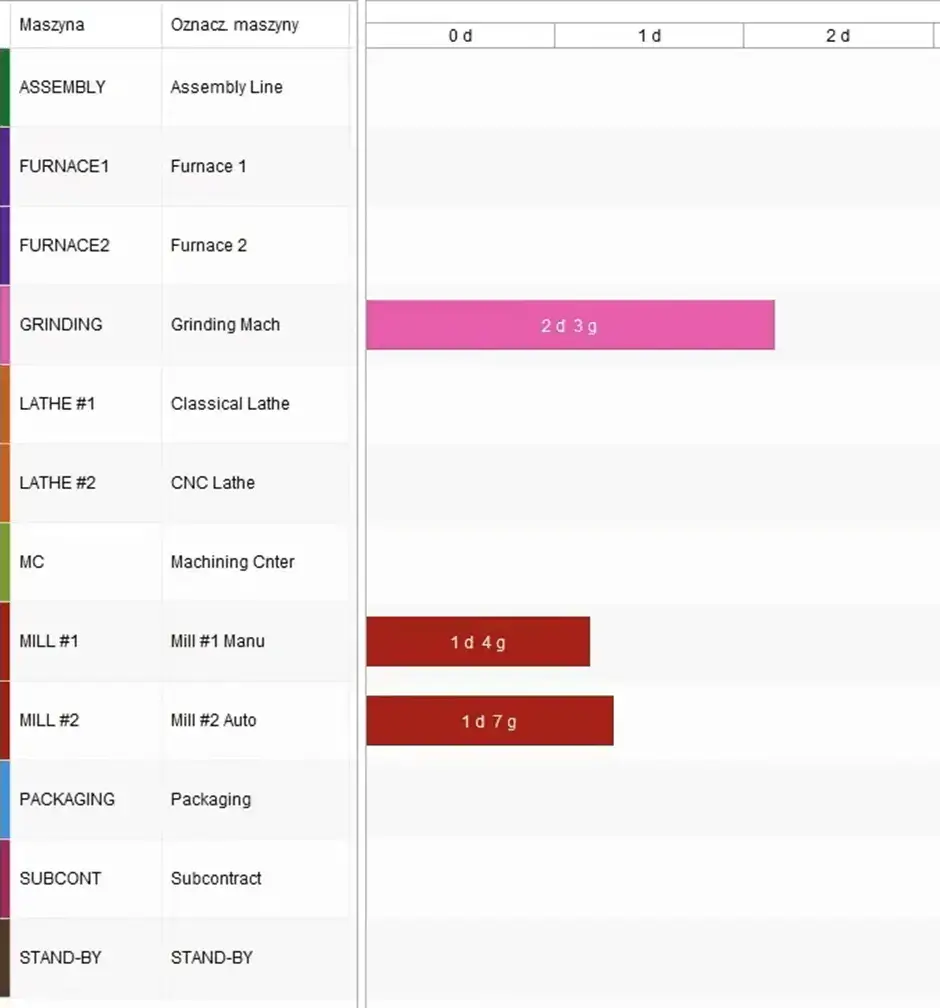

Dla przykładu, zoptymalizujemy plan pod kątem pozycjonowania operacji, aby zmniejszyć czas przezbrojeń. Najpierw dodajmy do aktualnego planu nowy wskaźnik efektywności, czyli czas nastawień. Pokazuje on sumaryczny czas spędzony na przezbrojeniu maszyn w całym horyzoncie planistycznym.

Po zaakceptowaniu tego kryterium, zobaczymy, że dla aktualnego planu wynosi on 7 dni.

Następnie, z menu optymalizacja wybieramy konfiguracja kryteriów i zaznaczmy minimalizuj czasu przezbrojeń. Aby wprowadzić automatyzację w życie, uruchamiamy automatyczny silnik optymalizacji.

Jak widzimy, system tak ułożył plan, aby kluczowe KPI osiągnęły najwyższy poziom przy aktualnych zasobach i możliwości produkcyjnych zakładu.

Powyższy przykład pokazuje jak zarządzać całymi liniami i grupami maszyn, jednak system DELMIA Ortems umożliwia też proste analizowanie KPI dla pojedynczych jednostek produkcyjnych według określonych parametrów.

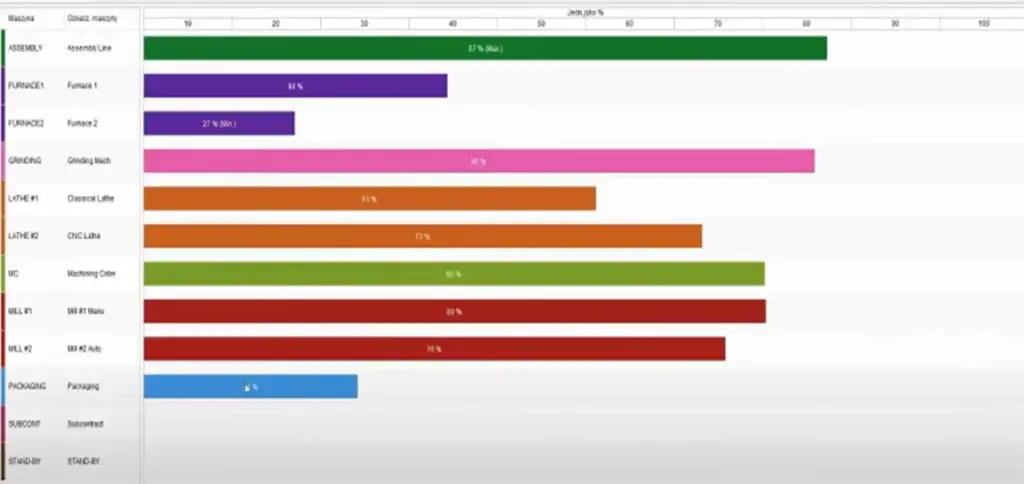

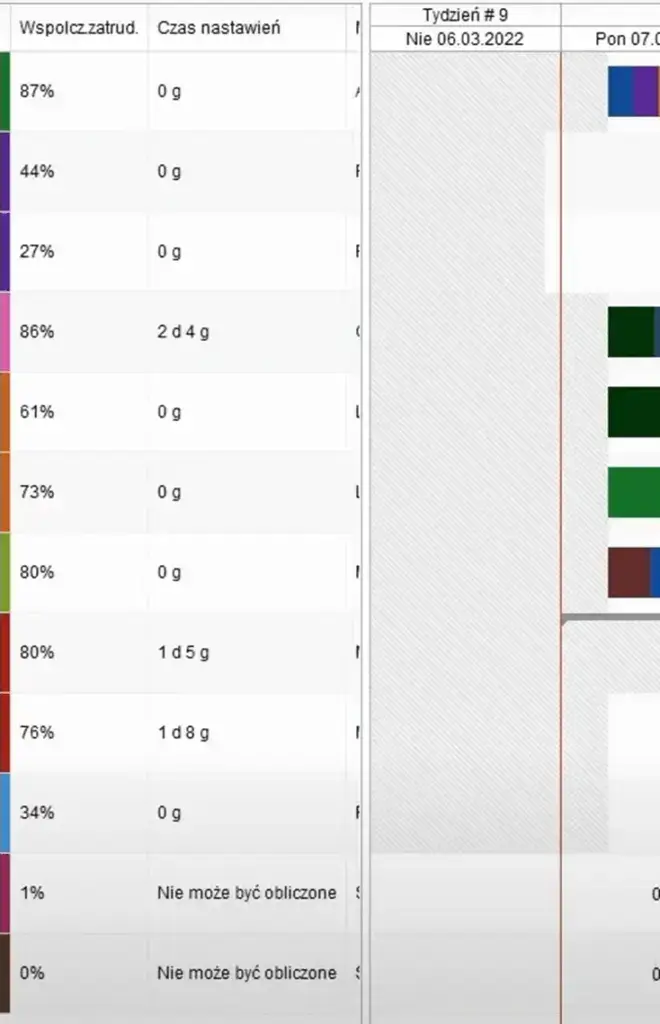

Aby przeanalizować indywidualne wskaźniki efektywności, wchodzimy w zakładkę efektywność, a następnie z wykresów efektywności wybieramy wykres efektywności maszyny.

Widzimy tutaj procentowe wykorzystanie każdego zasobu w danym horyzoncie planistycznym. Planista może łatwo zauważyć, która linia jest najbardziej zajęta (w tym przypadku – linia montażu, z wykorzystaniem na poziomie 87%), a która najmniej (drugi piec z wykorzystaniem na poziomie 27%).

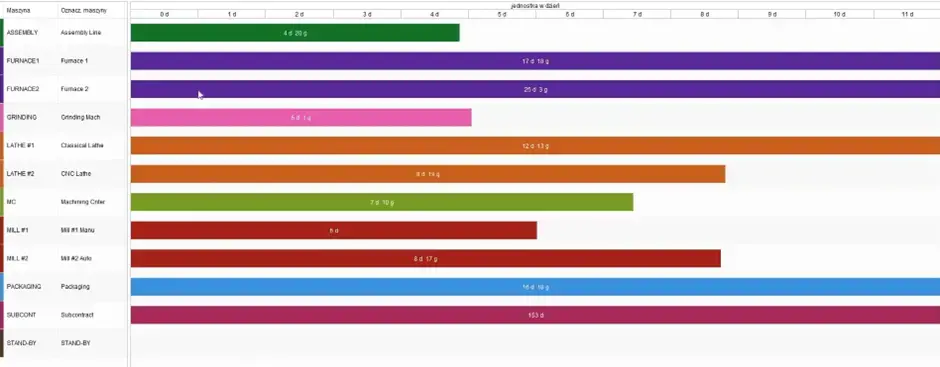

Na kolejnym wykresie oczekiwania maszyny, możemy łatwo sprawdzić które maszyny są statystycznie najmniej używane, choć są dostępne i mogą realizować produkcję.

Inny wykres to czas ustawienia maszyny. Pokazuje planiście ile łącznie trwa ustawienie i przezbrojenie każdego stanowiska.

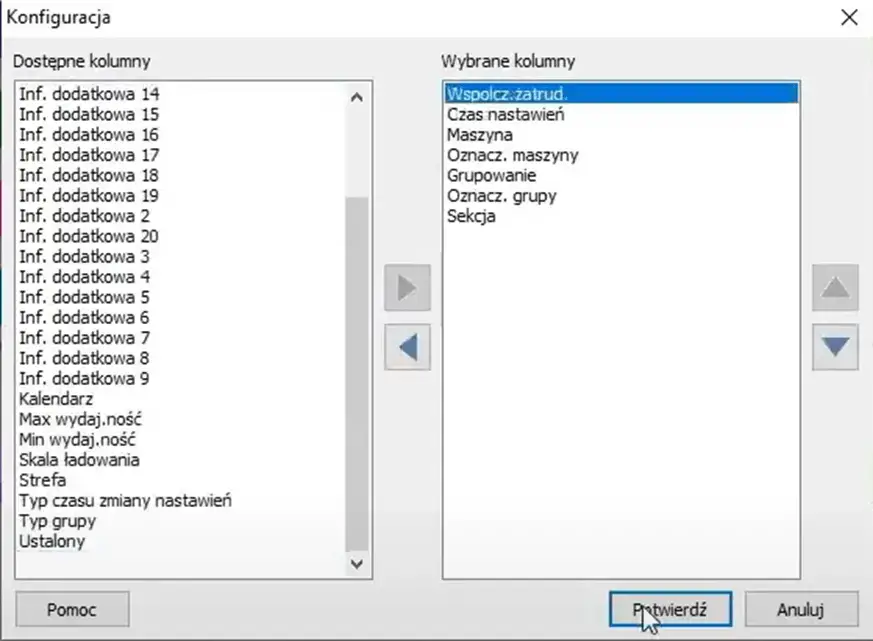

Co ważne, wszystkie tego typu KPI planista może przenieść i wyświetlać bezpośrednio na wykresie Gantta. Wystarczy wrócić do głównego widoku planistycznego i prawym przyciskiem myszy nacisnąć na panelu z maszynami i z menu konfiguruj przenieść interesujące nas wskaźniki na prawą stronę.

Przenieśmy na wykres Gantta czas przezbrojeń i współczynnik zatrudnienia.

Oba te parametry są teraz widoczne na głównym interfejsie narzędzia, a planista może łatwo je przeanalizować i porównać.

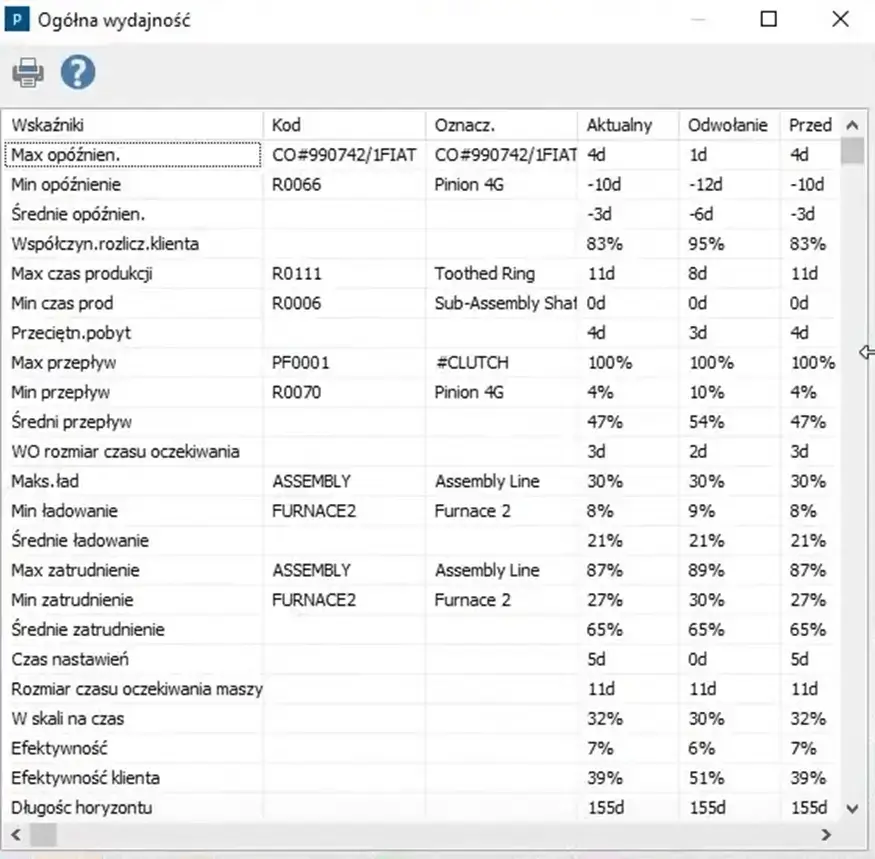

Kolejnym narzędziem ułatwiającym pracę planisty, jest szybki i natychmiastowy podgląd wszystkich określonych wskaźników efektywności. Z zakładki efektywność wybieramy opcję ogólna wydajność.

Na zdjęciu widzimy przeliczone wartości wskaźników dla aktualnego planu produkcji. Planista może w łatwy sposób przeanalizować wszystkie możliwe wskaźniki dotyczące zaplanowanych zleceń.

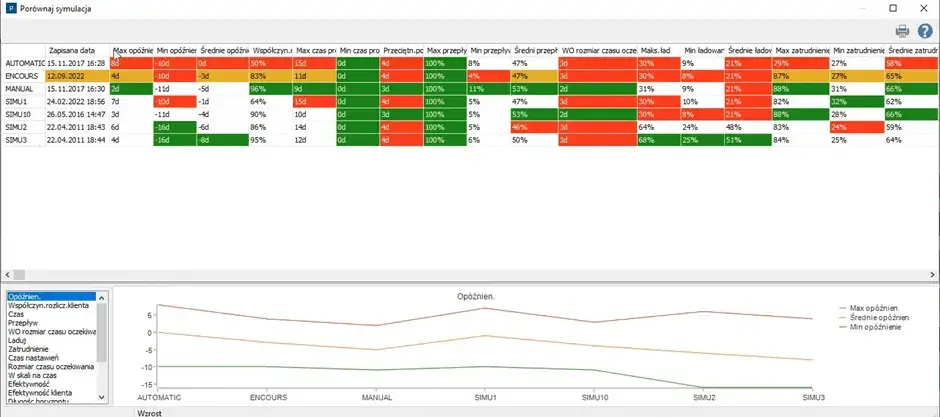

Aby dowiedzieć się, który plan produkcyjny jest najbardziej korzystny dla firmy, planista może też łatwo porównać ze sobą różne scenariusze. DELMIA Ortems pozwala zapisać każdy zaplanowany plan i zestawić go z innymi.

Wystarczy wejść w zakładkę efektywność i wybrać opcję porównaj symulacje.

System zestawi ze sobą wybrane scenariusze względem określonych KPI. Kafelki oznaczone na zielono pokazują, które scenariusze wypadają w danym kryterium najlepiej, czerwone – które najgorzej.

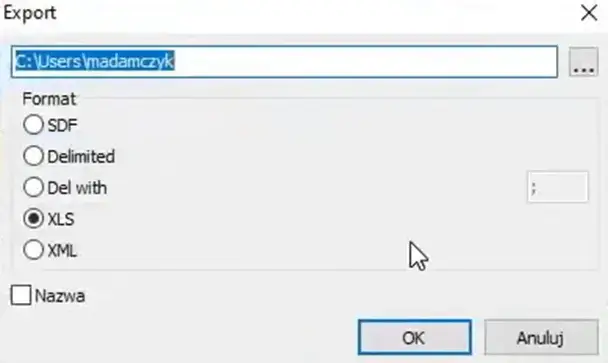

DELMIA Ortems umożliwia też eksportowanie powyższych analiz i scenariuszy na 3 różne sposoby.

Jeśli planista chce pokazać Zarządowi czytelne raporty i analizy, może zaprezentować w je module raportowania.

Drugi sposób eksportu to przeniesienie analiz prosto do zewnętrznych systemów BI, np. do CRMa czy ERPa, z których korzysta Zarząd.

Trzeci sposób to eksportowanie danych do formatów arkuszy kalkulacyjnych.

Dzięki temu osoba zajmująca się planowaniem produkcji nie tylko może łatwo nią zarządzać, ale też pokazywać owoce swojej pracy innym pracownikom firmy.

Jak zwykle – przy pomocy kilku ruchów myszy. 🙂

Symulacja procesu produkcyjnego, zwana też analizą What if, to narzędzie planistyczne, które pokazuje jakie będą skutki różnych decyzji biznesowych, np. jak zmieni się wydajność zakładu, jeśli kupimy nową stację roboczą? W którym tygodniu powinniśmy przeprowadzić konserwację stanowiska, żeby uniknąć opóźnień w produkcji?

Podczas symulacji procesów planista (lub inny pracownik odpowiedzialny za proces produkcji) wprowadza rozmaite zmienne do planu, a następnie porównuje ze sobą różne scenariusze i wybiera najbardziej korzystny. W przypadku procesu produkcyjnego, najczęstsze zmienne dotyczą pracowników, stanowisk pracy, surowców, czy nowych zleceń.

Dzięki symulacjom firmy mogą podejmować strategiczne decyzje związane z produkcją, zatrudnieniem, logistyką i sprzedażą. Analizy what if pozwalają bezpiecznie sprawdzać konsekwencje rozmaitych działań, dlatego są jednym z najważniejszych narzędzi wspierających przedsiębiorców w rozwoju biznesowym.

Oczywiście system do planowania produkcji APS DELMIA Ortems. 🙂

Do przeprowadzenia symulacji i modelowania procesów produkcyjnych niezbędne jest narzędzie do zaawansowanego planowania produkcji klasy APS, takie jak Delmia Ortems.

Wiecej informacji o systemie APS DELMIA Ortems znajdziesz na naszym blogu na stronie Andea APS

Masz pytanie? Chciałbyś dowiedzieć się więcej? Zapraszamy do kontaktu